06

2024

-

12

釬子連接部分的若干問題

錐體連接其結(jié)構(gòu)簡單,加工制造容易,但工作不甚可靠,在卡釬、連接不良和鑿巖機(jī)有強(qiáng)烈空打時易出現(xiàn)掉釬頭的問題。又由于沖擊負(fù)荷是靠錐體傳遞,因此錐體部的受力嚴(yán)重,易出現(xiàn)脹褲和裂褲問題。

這里所說的釬子連接部分是指分體釬的釬桿與釬頭的連接部分和接桿釬中的各桿間及釬桿與釬頭間的連接部分。

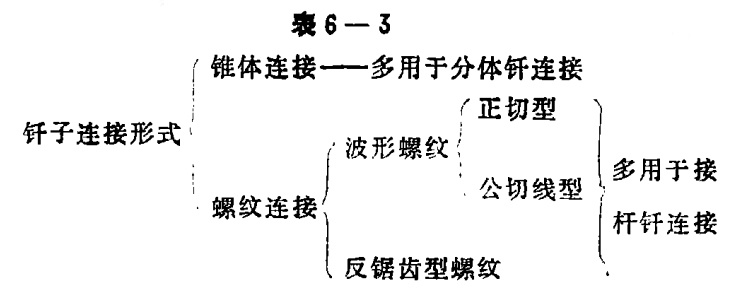

(一)連接類型及特點(diǎn)

本講第三節(jié)已經(jīng)說過,分體釬桿與釬頭的連接形式有兩種形式,即錐體連接和螺紋連接。接桿釬中的各連接均為螺紋連接。ISO中規(guī)定的螺紋結(jié)構(gòu)形式有兩種:波形螺紋和反鋸齒形螺紋。從國內(nèi)外資料看,波形螺紋分正切型和公切線型兩種,詳見圖6-24和表6-3。

錐體連接其結(jié)構(gòu)簡單,加工制造容易,但工作不甚可靠,在卡釬、連接不良和鑿巖機(jī)有強(qiáng)烈空打時易出現(xiàn)掉釬頭的問題。又由于沖擊負(fù)荷是靠錐體傳遞,因此錐體部的受力嚴(yán)重,易出現(xiàn)脹褲和裂褲問題。

螺紋連接較錐體連接可靠且不存在釬頭脹褲和裂褲問題,但相對比較之下,其加工工藝性較錐體連接為差。

不合理地操作會使螺紋松動,使螺紋表面間產(chǎn)生摩擦,因此螺紋連接易因磨損而報廢。

(二)有關(guān)結(jié)構(gòu)計算及分析

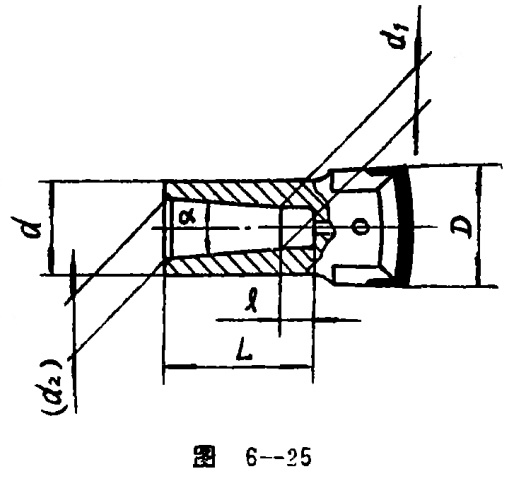

1.錐體連接

錐體連接具體結(jié)構(gòu)如圖6-25所示。

國際標(biāo)準(zhǔn)ISO1718-1974中規(guī)定的錐角α=4°46’,7°和12°三種,日本工業(yè)標(biāo)準(zhǔn)IISM3903-1964(1975年確認(rèn))中只規(guī)定α=6°一種,而我國冶金部YB2003-78中規(guī)定α=7°

從對ISO1718-1974有關(guān)釬頭各部的尺寸統(tǒng)計計算可知:1=8.22~17毫米;d2/d1=1.16~1.43(α角小取小值,α角大取大值);d/d2=1.22~1.50,但一般d較釬頭外徑小3毫米。

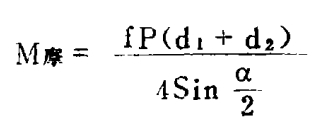

從錐度連接的摩擦力矩計算公式(見圖6-26)。

可知: α角越小,則M摩值越大;在α角一定和d1值為已知時,如果d2越大(即連接長度越長),則M摩也越大;但d值受釬頭直徑D的限制,d2如果越大則d/d2就將越小,即說明釬頭端部壁厚越小,越易發(fā)生釬頭的脹褲和裂褲問題。另外,α角越小則連接自鎖性和對中性越好,則連接可靠性越高。

較大的1值一方面是為了方便機(jī)械加工,但更主要的是為了解決在相配件錐體加工不良或工作時發(fā)生磨損及變形情況下,使釬桿錐端頂住釬頭底平面而造成錐體連接失效的問題。

根據(jù)錐體連接的特點(diǎn),釬頭、釬桿錐體部的加工應(yīng)精確,不但要有較高的尺寸精度、角度精度,而且要有較高的形狀精度和表面光潔度,否則將影響釬頭的實(shí)際連接尺寸,使受力惡化并降低連接可靠性。圖6-27是幾種常見的加工誤差對連接狀況的影響。

示例(假設(shè)釬桿錐體加工正確)。圖中(a) 、(b)為錐角加工正確而尺寸不正確的情況;(c) 、(d)為錐角不正確的情況。由于錐角較小,因此較小的直徑方向的尺寸誤差將造成較大的軸向方向的尺寸變化,既減小了連接長度,又易使端部頂住使錐體連接失效;角度誤差也從減少連接長度和改變錐體受力狀態(tài)方面影響釬具壽命和使用可靠性。

2.螺紋連接

影響螺紋連接的幾何要素有螺距、齒側(cè)接觸面、齒側(cè)角等;而齒側(cè)接觸而是由齒側(cè)接觸線長及螺紋連接長度所決定;齒側(cè)接觸線長度又決定于螺距、齒側(cè)角、牙高等要素。下面分別敘述各要素對螺紋連接性能的影響情況。

(1)螺距

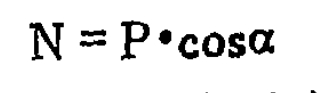

國際標(biāo)準(zhǔn)、日本標(biāo)準(zhǔn)和瑞典標(biāo)準(zhǔn)均規(guī)定波形螺紋的螺距為12.7毫米,而我國冶金部標(biāo)準(zhǔn)YB2004-78中規(guī)定為12毫米。從螺紋表面的受力情況看(見圖6-28),螺距小則在相同的螺紋直徑和受有相同的軸向力情況下,其螺紋升角α就愈小,因此正壓力

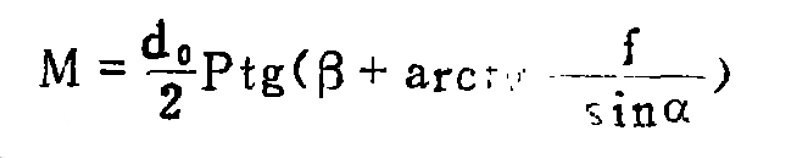

就愈大。另外,由于這種螺紋的螺距只規(guī)定一種,因此螺紋升角隨螺紋規(guī)格的增大而變小,從螺紋的上緊扭矩公式(假設(shè)按矩形螺紋考慮)

可知:上緊扭矩M隨α角變小而變小,但鑿巖時鑿巖機(jī)所產(chǎn)生的扭矩(指外部阻力產(chǎn)生的反扭矩)基本上是一定的,因此α角愈小螺紋愈上得緊,螺紋表面所產(chǎn)生的正壓力愈大因而摩擦力愈大,卸釬所需的扭矩也愈大,卸釬愈困難;特別是當(dāng)α小到小于螺紋副間的摩擦角時,則螺紋自鎖,更增加卸釬的困難。如果鋼對鋼的摩擦系數(shù)取0.15,則摩擦角為8°32',因此這種螺紋在螺距為12.7毫米時其外徑最好不要超過?32毫米。

(2)齒側(cè)接觸線長,齒側(cè)角和齒高

正切形波形螺紋的理論齒側(cè)接觸線長為一點(diǎn),這一點(diǎn)為齒峰和齒溝二圓弧的切點(diǎn);但由于加工誤差和工作時的彈形變形等,它還是有一定的接觸線長度的,不過這個長度在理論研究時只能不加考慮。

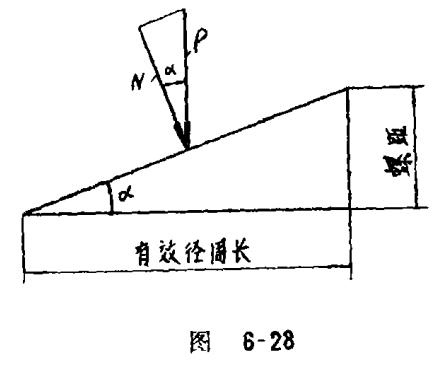

這種螺紋在齒形設(shè)計時的關(guān)鍵問題是在給定的螺距和齒高下,合理地確定出牙齒的齒峰齒溝圓弧半徑r和R值(見圖6-29)。

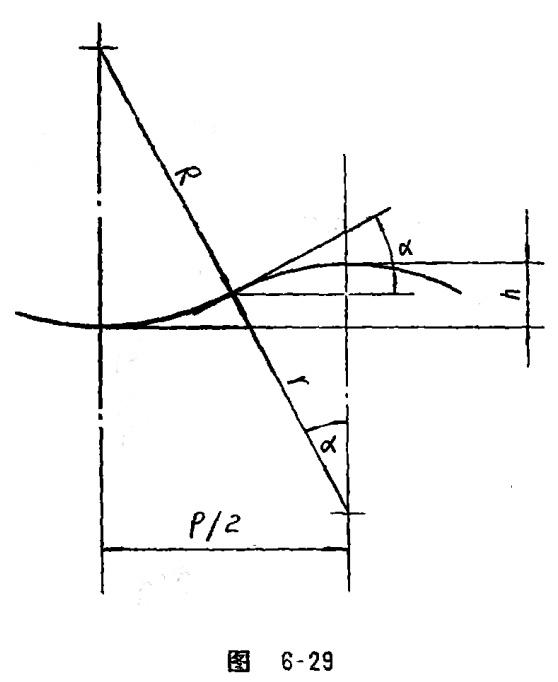

r與R的確定原則是:如果釬尾斷裂是其主要矛盾,則對于釬尾R應(yīng)大于r;國際標(biāo)準(zhǔn)規(guī)定的是R>r。如果給定了螺距P、齒高h和齒峰圓弧半徑r,則R值可用下式求出:

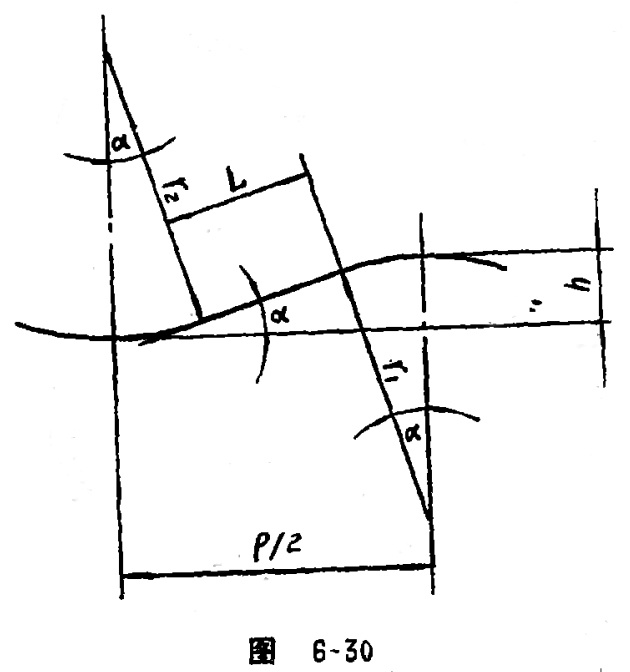

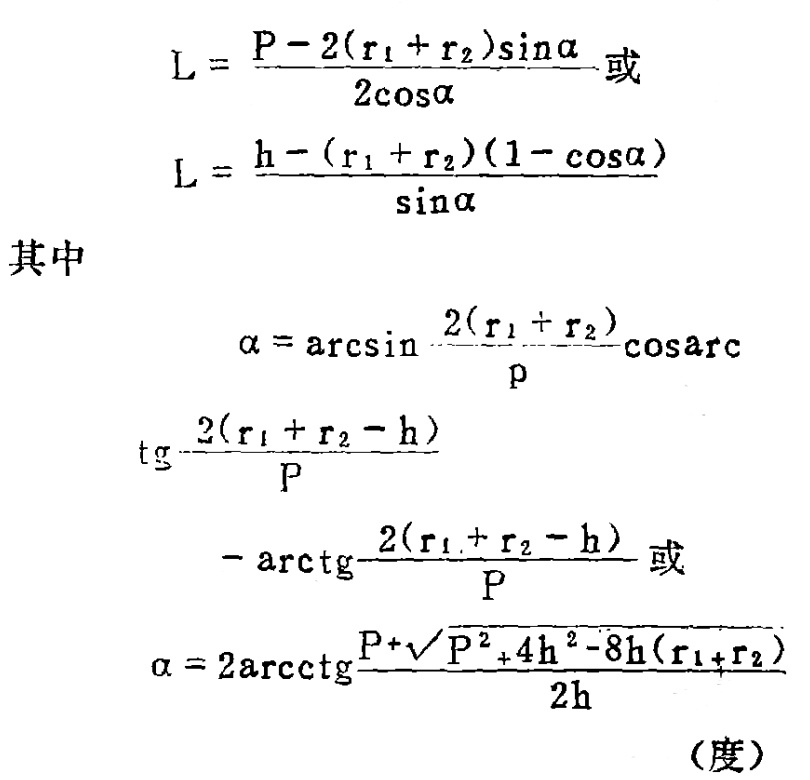

具有公切線的波形螺紋計算用圖如圖6-30所示,其中螺距P、齒高h和內(nèi)外圓弧半徑均為給定值,則公切線長度L和齒側(cè)角α可用如下公式計算:

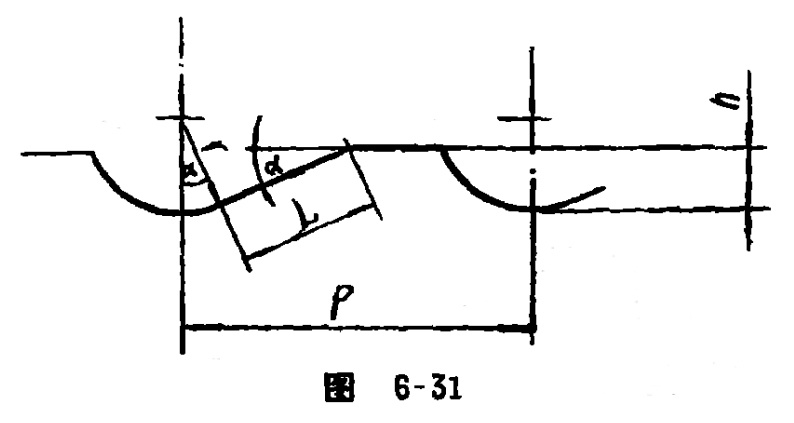

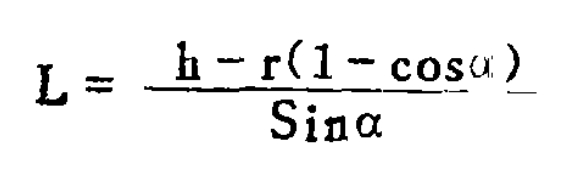

反鋸齒形螺紋的齒側(cè)直線長度計算用圖如圖6-31所示,其計算公式為:

式中α--——齒側(cè)角,度,為給定值。

按如上所給出的公式對有關(guān)螺紋進(jìn)行計算可知:國際標(biāo)準(zhǔn)中規(guī)定的、具有公切線的波形螺紋其公切線長度達(dá)2.84毫米;反鋸齒形螺紋的直線長度更長,外徑為?32毫米規(guī)格的螺紋,其值為L=3.96毫米。由于直線長度加長,接觸面積加大,從而改善了螺紋齒側(cè)面的受力狀況,可延長其使用壽命。

由上面的公式也可見:L值隨α的減小而增大。但由螺紋連接摩擦力矩的計算公式:

可知:在d0、P、β(螺旋升角)、f一定情況下,摩擦力矩M隨α變小而增大,說明卸釬困難,因此α要有適當(dāng)值。

從上面所給公式還可看出,牙高b直接影響L,h越大其L越長。

(3)螺紋連接長度

螺紋連接長度直接影響螺紋齒側(cè)受力面積,從而影響齒面的受力狀態(tài)。根據(jù)資料統(tǒng)計,對于釬頭連接,其連接長泛是螺紋螺距的6.5~10.5倍,一般為7倍。

文章來源于中國知網(wǎng)

上一篇

上一篇

相關(guān)資訊

2025-01-10

2025-01-03

2024-12-30

2024-12-20

2024-12-13

2024-12-06